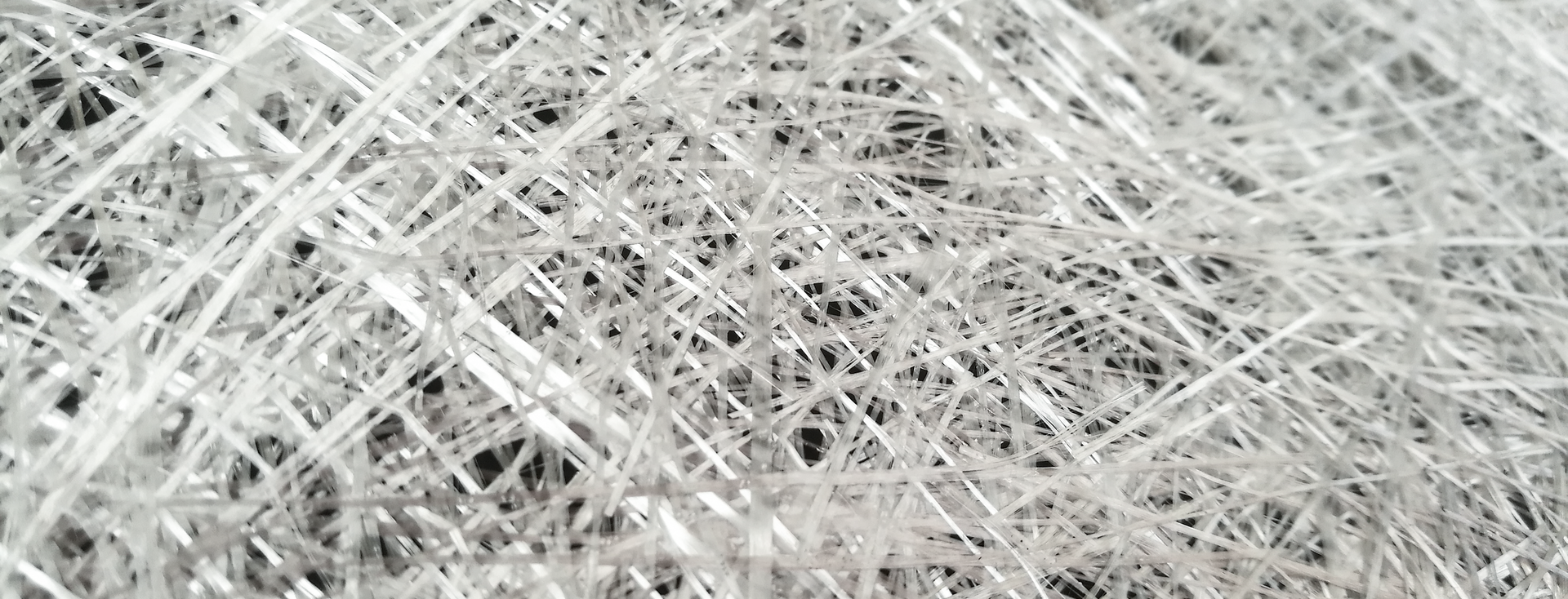

Beschichten von Fasern

Methoden zur Überwachung der Benetzung, Haftung und Reinigung

Bei der Beschichtung von Natur- und Kunstfasern sind Benetzung und Haftung an der Oberfläche sowie die Schichtdicke entscheidend für eine hohe Produktqualität. Um Lufteinschlüsse sowie unregelmäßige oder instabile Beschichtung zu verhindern, werden unsere Messinstrumente bei der Qualitätskontrolle von Fasercoating-Vorgängen eingesetzt.

Typische Anwendungen von Faserbeschichtungen

- Vorbeschichtung von Karbon-, Glas- und Naturfasern zur Einbettung in faserverstärkte Kunststoffe

- Färbung von Haaren und temporäre Beschichtung zur besseren Kämmbarkeit

- Temporärer Schutz von Fasern vor dem Webprozess (Schlichten)

- Wasserabweisendes Coating auf technischen Textilien

- Coating auf Glasfasern zur Verbesserung der Elastizität und Bruchfestigkeit

Benetzung und Haftung

Die Benetzung und Haftung zwischen Faser und Coating ergeben sich aus dem Zusammenspiel der beiden Komponenten an der Grenzfläche. Ideal ist deshalb eine Methodenkombination zwischen Kontaktwinkelmessung für die Faser und Messung der Oberflächenspannung für das Coating. Die Benetzbarkeit der Faser durch das Coating kann direkt in Form des Kontaktwinkels zwischen den beteiligten Komponenten gemessen werden. Werden dagegen Faser und Coatingflüssigkeit gesondert untersucht, können beide Produkte aufeinander abgestimmt werden. Eine Faustregel lautet, dass das Coating optimal benetzt, wenn dessen Oberflächenspannung kleiner ist als die freie Oberflächenenergie des Festkörpers. Um auch die Haftung in Form der Adhäsionsarbeit zu berechnen, wird die Oberflächenpolarität der beiden Phasen bestimmt. Die Haftung ist umso stärker und langzeitstabiler, je ähnlicher die anteiligen polaren Kräfte beider Phasen an der Oberfläche sind. Für gleichmäßige Fasern wie Haare, Karbon- und Glasfasern empfehlen wir, Kontaktwinkel und freie Oberflächenenergie mit einem Einzelfaser-Tensiometer zu bestimmen. Bei unregelmäßigen Fasern bietet sich ein optisches Kontaktwinkelmessgerät mit Mikroskopoptik und Pikoliterdosierung an. Die Oberflächenspannung des flüssigen Coatings wird mit der Ring- oder Plattenmethode ermittelt. Unsere Tensiometer messen mit diesen Methoden anhand voll- oder halbautomatischer Abläufe.

Schichtdicke

Tenside verringern die Oberflächenspannung im Coatingbad. Bei einer schnell durch das Bad bewegten Faser ist die Oberflächenspannung an der Austrittstelle höher, weil sich an dieser neu gebildeten Oberfläche weniger Tensidmoleküle aufhalten. Durch die Spannungsdifferenz wirkt eine Kraft entlang der Faser, ein Vorgang, der als Marangoni-Effekt bekannt ist. Dieser Effekt wird gezielt zur Erhöhung der Schichtdicke genutzt. Verbände von Tensidmolekülen (Mizellen) im Coatingbad schwächen den Effekt ab, da Moleküle aus den Mizellen schnell an die neue Oberfläche gelangen und die Oberflächenspannung verringern. Um den Tensideinsatz mit der richtigen Konzentration zu gewährleisten, kann die kritische Mizellkonzentration (CMC) des Tensids präzise und vollautomatisch mit einem Force Tensiometer gemessen werden.

Beschichtungsdynamik

Beschichtungsvorgänge laufen meist mit hoher Geschwindigkeit ab. Entsprechende Messungen der dynamischen Oberflächenspannung leisten Blasendruck-Tensiometer. Diese können den Wert der Oberflächenspannung wenige Millisekunden nach Entstehung einer neuen Oberfläche messen und so die Prozessbedingungen realistisch abbilden.

Schaumvermeidung

Durch die hohe Dynamik des Coatingvorgangs kann Schaum entstehen. An der Faser haftende Schaumbläschen bedeuten Einbußen in der Festigkeit und Regelmäßigkeit des Coatings. Mittels einer Schaumanalyse kann die Schäumbarkeit des Coatings und die Wirkung von Schauminhibitoren (Anti-Foamern) überprüft und die Produktqualität verbessert werden.