Benetzung von Batterieelektroden

Beschleunigung eines zeitraubenden Vorgangs und die Optimierung des Kalandrierens mit grenzflächenanalytischen Methoden

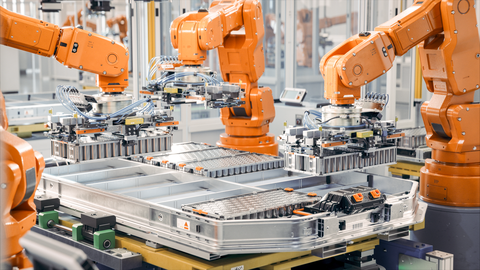

Bei jeder Massenfertigung hängen Prozessdauer und Kosteneffizienz eng zusammen. Doch während es im Bereich maschineller Serienproduktion oft um Sekunden geht, haben Hersteller von hochkapazitiven Lithiumionenbatterien mit Zeitproblemen in ganz anderen Dimensionen zu kämpfen. Viele Stunden kann es dauern, eine Zelle mit Elektrolyt zu füllen – ein ärgerlicher Flaschenhals in der Prozesskette. Batterieentwickler:innen suchen daher händeringend nach Möglichkeiten, Produktionsschritte wie das Kalandrieren zu optimieren und die Benetzung zu beschleunigen.

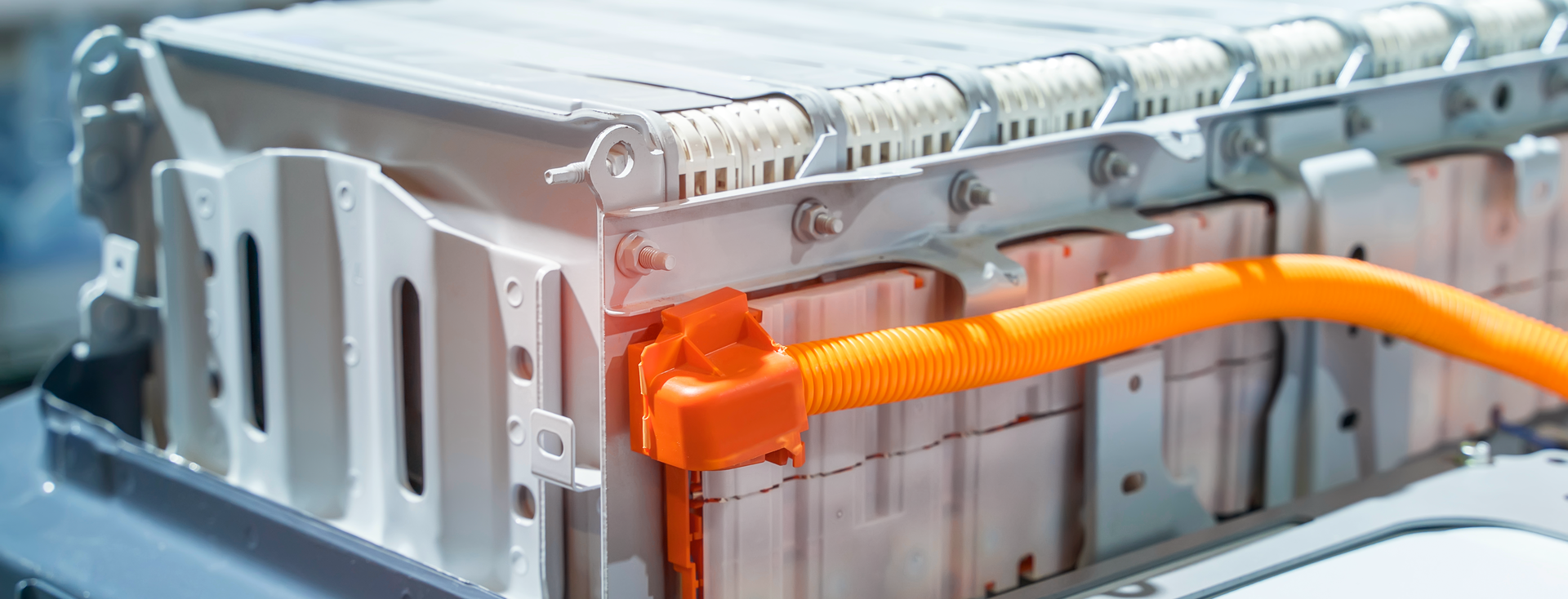

Tiefenbenetzung poröser Elektroden

Die lange Wartezeit beim Füllen der Zellen hängt mit den Besonderheiten der Elektrodenmaterialien zusammen. Poröse Schichten müssen jeweils vollständig vom Elektrolyten durchdrungen werden, damit ein optimaler Stoff- und Ladungstransport gewährleistet ist. Wie lange das dauert, hängt von der chemischen Zusammensetzung der Materialien, der Schichtdicke und –dichte sowie von den Benetzungseigenschaften des Elektrolyten ab. Viele Schrauben also, an denen gedreht werden kann – am besten mithilfe von Methoden, welche die Benetzungsgeschwindigkeit nicht erst elektrochemisch in der Zelle, sondern schon im Vorwege erfassen.

Monitoring der Benetzbarkeit mit der Washburn-Methode

Hinter dem Namen Washburn verbirgt sich ein elegantes Verfahren zur Messung der Benetzungsgeschwindigkeit. Ein Präzisionskraftsensor detektiert die zeitliche Massenzunahme durch das Aufsteigen einer Flüssigkeit in einer porösen Probe. Anhand der resultierenden Wetting Rate K lassen sich verschiedene Elektrodenmaterialien schon vor dem Einsatz in der Zelle miteinander vergleichen. Beispielsweise konnte mit dieser Methode der optimale Anteil von Carbon Black in einer Aufschlämmung (Slurry) ermittelt werden.

Kalandrieren der Elektroden und der Einfluss auf die BenetzbarkeitDarüber, wie die Elektrodenbenetzbarkeit von den Parametern des Beschichtungsprozesses (Kalandrieren) [1] und somit von der Porengröße beeinflusst wird, liegen ebenfalls Ergebnisse vor. Grundsätzlich lassen sich alle denkbaren Einflussfaktoren auf die Benetzungsdauer untersuchen und damit auch optimieren. |

Die Rolle der Oberflächenspannung des Elektrolyten

Benetzung ist immer ein Vorgang zwischen zwei Komponenten, und natürlich haben auch die Eigenschaften des Elektrolyten Einfluss auf die Fülldauer. Je kleiner die Oberflächenspannung (OFS) ist, desto schneller geht die Benetzung vonstatten, weshalb dem Elektrolyten häufiger oberflächenaktive Substanzen (Tenside) beigemengt werden. Tensiometrische Messungen – die mit demselben Instrument durchgeführt werden können wie die Washburn-Untersuchungen – liefern zügig Ergebnisse für die OFS und den Effekt der Additive.

Zusammenhang zwischen Polarität und Benetzung

Wenn soeben vom direkten Zusammenhang zwischen OFS und Benetzung die Rede war, dann ist das nur die halbe Wahrheit. Die grenzflächenchemischen Wechselwirkungen, welche die Benetzung dominieren, hängen auch von den polaren Eigenschaften des Elektrolyten und des Elektrodenmaterials ab. Mithilfe vertiefender Untersuchungen lassen sich diese Wechselwirkungen genauer erfassen, und zwar anhand des Kontaktwinkels und der dann zugänglichen freien Oberflächenenergie (surface free energy, SFE) des Elektrodenmaterials. Der etwas größere Aufwand lohnt sich: Anhand der SFE und deren polaren Anteil kann beispielsweise berechnet werden, welche Eigenschaften des Elektrolyten – oder des Elektrodenmaterials – zur bestmöglichen Benetzung führen würden. Anstatt Untersuchungen nach Trial-and-Error-Methoden vorzunehmen, kann die Benetzung zielgerichtet anhand aussagekräftiger Ergebnisparameter optimiert werden.

[1] Sheng, Yangping: Investigation of Electrolyte Wetting in Lithium Ion Batteries: Effects of Electrode Pore Structures and Solution. Theses and Dissertations 1080 (2015).